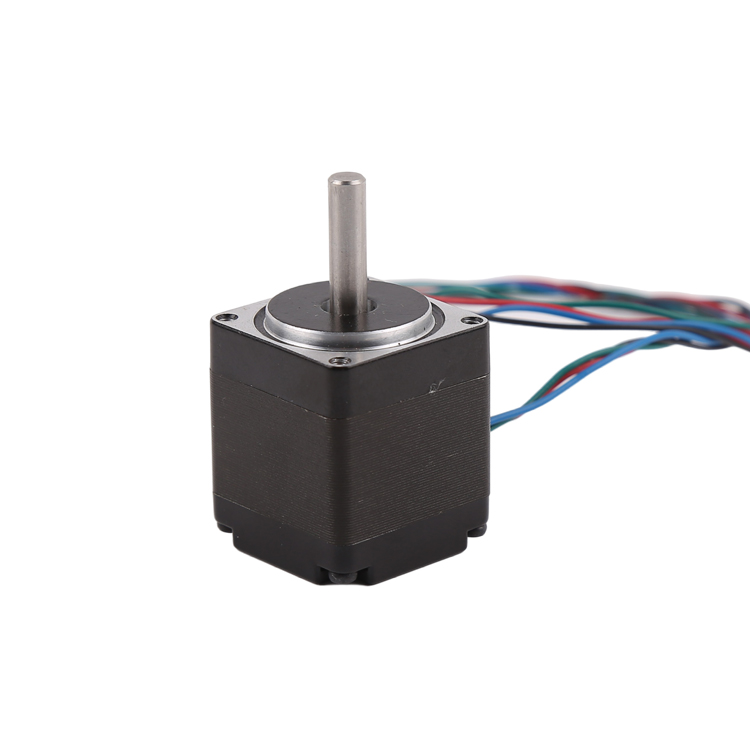

ווען איר הייבט אן אן אויפרעגענדן פראיעקט – צי עס איז בויען א גענויע און טעות-פרייע דעסקטאפ סי-ען-סי מאשין אדער א גלאט באוועגלעכן ראבאטישן ארעם – איז די אויסוואל פון די ריכטיגע קערן-מאכט קאמפאנענטן אפט דער שליסל צום ערפאלג. צווישן פארשידענע אויספירונג קאמפאנענטן, זענען מיקרא סטעפער מאטארן געווארן די בעפארצוגטע ברירה פאר מאכערס, אינזשענירן, און פאבריקאנטן צוליב זייער גענויע אפען-לויפ קאנטראל, אויסגעצייכנטע דריי-מארק אויפהאלטונג, און רעלאטיוו נידריגע קאסטן.

אבער, ווען מען שטייט פאר א ברייטע פארשיידנקייט פון מאדעלן און קאמפליצירטע פאראמעטערס, ווי אזוי אויסצוקלײַבן דעם מערסטן פאסיגן מיקרא סטעפער מאטאר פאר אייער ראבאט אדער סי-ען-סי מאשין? אויסקלויבן די אומרעכטע אפציע קען רעזולטירן אין נידעריגע גענויקייט, נישט גענוג קראפט, אדער אפילו פראיעקט דורכפאל. די אנווייזונג וועט דינען אלס אייער לעצטער אויסוואל מאנואל, און וועט אייך נעמען שריט ביי שריט צו קלאר מאכן אלע וויכטיגע פאקטארן און מאכן קלוגע באשלוסן.

שריט 1: פֿאַרשטיין די הויפּט רעקווייערמענץ – דער יסודותדיקער אונטערשייד צווישן ראָבאָטן און CNC

איידער איר אויספארשט קיין פאראמעטערס, מוזט איר קלאר מאכן די הויפט באדערפענישן פון אייער אפליקאציע סצענאר פארן מאטאר.

ראָבאָט פּראָיעקטן (אַזאַ ווי ראָבאָטישע אָרעמס, מאָבילע ראָבאָטן):

קערן באדערפענישן: דינאמישע רעאקציע, וואָג, גרייס, און עפעקטיווקייט. די דזשוינץ פון ראָבאָטן דאַרפן אָפטע אָנהייב-שטאָפּן, וועריאַבלע גיכקייט, און ריכטונג ענדערונגען, און די וואָג פון די מאָטאָר אַפעקץ גלייך די קוילעלדיק מאַסע און מאַכט קאַנסאַמשאַן.

שליסל אינדיקאטארן: באַצאָלן מער ופמערקזאַמקייט צו די טאָרק גיכקייט קורווע (ספּעציעל מיטל צו הויך גיכקייט טאָרק) און מאַכט צו וואָג פאַרהעלטעניש.

CNC מאַשין מכשירים (אַזאַ ווי 3-אַקס גראַווירונג מאשינען, לאַזער קאַטינג מאשינען):

קערן באדערפענישן: שטופּ, גלאַטקייט, אויפהאלטן טאָרק, און פּינקטלעכקייט. CNC מאַשין מכשירים דאַרפֿן צו איבערקומען ריזיק קעגנשטעל בעת שניידן אָדער גראַווירן, אויפהאלטן גלאַט באַוועגונג צו ויסמיידן ווייבריישאַן, און פּינקטלעך פּאַזיציאָנירן.

שליסל אינדיקאַטאָרן: באַצאָלן מער ופמערקזאַמקייט צו מיינטיינינג טאָרק ביי נידעריקע ספּידז, מיקראָ שריט האַכלאָטע צו רעדוצירן ווייבריישאַן, און מאָטאָר רידזשידאַטי.

פֿאַרשטיין דעם יסודותדיקן אונטערשייד איז די יסוד פֿאַר אַלע שפּעטערדיקע סעלעקציע באַשלוסן.

שריט 2: אינטערפּרעטאַציע פון די פינף שליסל פּאַראַמעטערס פון מיקראָ סטעפּער מאָטאָרן

דאָ זענען פינף הויפּט פּאַראַמעטערס וואָס איר מוזט באַצאָלן ופמערקזאַמקייט צו אין די דאַטן מאַנואַל.

1. גרייס און דריימאָמענט – דער ווינקלשטיין פון שטאַרקייט

גרייס (מאַשין באַזע נומער): געוויינטלעך אויסגעדריקט אין מילימעטערס (ווי למשל NEMA 11, 17, 23). דער NEMA סטאַנדאַרט דעפינירט די אינסטאַלאַציע דימענסיעס פון מאָטאָרן, נישט זייער פאָרשטעלונג. NEMA 17 איז די מערסט פאָלקס גרייס פֿאַר דעסקטאַפּ ראָבאָטן און CNC, דערגרייכנדיג אַ גוטע וואָג צווישן גרייס און טאָרק. דער קלענערער NEMA 11/14 איז פּאַסיק פֿאַר לייכטע לאָוד ראָבאָט דזשוינץ; דער גרעסערער NEMA 23 איז פּאַסיק פֿאַר גרויסע CNC מאַשין מכשירים.

האַלטן דעם טאָרק: איינהייט איז N · cm אדער Oz · in. דאס איז די מאקסימום דריימאָמענט וואס דער מאָטאָר קען דזשענערירן ווען עס ווערט געטריבן אבער נישט דרייט זיך. דאס איז דער קריטישסטער אינדיקאַטאָר פאר מעסטן די שטאַרקייט פון א מאָטאָר. פאר CNC מאשינען, דארפט איר גענוג האַלטן דריימאָמענט צו אַנטקעגנשטעלן זיך שנייד-קראַפטן; פאר ראָבאָטן, איז עס נויטיק צו רעכענען די מאקסימום דריימאָמענט וואס איז נויטיק פאר די דזשוינץ.

ווי אזוי צו אפשאצן די פארלאנגטע דריי-מארק?

פֿאַר CNC מאַשין מכשירים, איז אַ גראָבער כלל אַז אַ דריימאָמענט וואָס קען צושטעלן לפּחות 20-30N (אומגעפער 2-3 קילאָגראַם) אַקסיאַל שטופּ איז נויטיק. דאָס דאַרף קאָנווערטירט ווערן דורך די פירערשאַפט און עפעקטיווקייט פון די שרויף. פֿאַר ראָבאָטן, זענען קאָמפּליצירטע דינאַמישע קאַלקולאַציעס נויטיק באַזירט אויף אָרעם לענג, לאַסט וואָג, און אַקסעלעראַציע. זייט זיכער צו לאָזן אַ דריימאָמענט מאַרדזשין פון 30% -50% צו האַנדלען מיט אומזיכערע פאַקטאָרן ווי רייַבונג און אינערציע.

2.שריט ווינקל און גענויקייט – די נשמה פון שריט

שריט ווינקל: ווי למשל 1.8° אדער 0.9°. א 1.8° מאָטאָר דרייט זיך איין מאל יעדע 200 טריט, בשעת א 0.9° מאָטאָר דאַרף 400 טריט. ווי קלענער דער שריט ווינקל, אַלץ העכער די אינהערענטע גענויקייט פון דעם מאָטאָר. א 0.9° מאָטאָר איז געוויינטלעך גלאַטער ווען ער לויפט ביי נידעריקע גיכקייטן.

3. קראַנט און וואָולטאַזש – צופּאַסונג פון דרייווערס

פאַזע קראַנט: איינהייט איז אַמפּער (A). דאָס איז דער מאַקסימום רייטאַד קראַנט וואָס יעדע פאַזע ווינדונג פון דעם מאָטאָר קען אויסהאַלטן. דער פּאַראַמעטער באַשטימט גלייך וועלכע דרייוו איר זאָלט קלייבן. די אַרויסגאַנג קראַנט קאַפּאַציטעט פון דעם דרייווער מוז זיין צוגעפּאַסט צו דעם מאָטאָר.

וואָולטאַזש: מאָטאָרן ווערן טיפּיש באַצייכנט לויט זייער באַצייכנט וואָולטאַזש, אָבער די פאַקטישע אָפּערירן וואָולטאַזש קען זיין פיל העכער ווי דאָס (באַשטימט דורך דעם דרייווער). העכערע וואָולטאַזש העלפֿט פֿאַרבעסערן די הויך-גיכקייט פאָרשטעלונג פון דעם מאָטאָר.

4. אינדוקטאנס און הויך-גיך פאָרשטעלונג – שליסל פאַקטאָרן וואָס זענען לייכט איבערגעקוקט

אינדוקטאנס איז א שליסל פאקטאר וואס באאיינפלוסט דעם הויך-גיך דריי-מארק פון א מאטאר. נידריגע אינדוקטאנס מאטארן קענען אויפשטעלן שטראם שנעלער, וואס רעזולטירט אין בעסערע פערפארמאנס ביי הויכע גיכן. אויב די דזשוינטס פון אייער ראבאט דארפן זיך שנעל דרייען, אדער אויב אייער CNC מאשין וויל פארגרעסערן די פיד ראטע, זאלט איר פריאריטעטירן אויסקלויבן מאדעלן מיט נידריגע אינדוקטאנס.

5. שאַפט טיפּ און אַרויסגייענדיקע ליניע מעטאָד – פרטים פון מעכאַניש פֿאַרבינדונג

שאַפט טיפּן: אָפּטישע אַקס, איין פלאַך שאַפט, טאָפּל פלאַך שאַפט, גאַנג שאַפט. ד-טיפּ טרימינג (איין פלאַך שאַפט) איז די מערסט פּראָסט און קען עפעקטיוו פאַרהיטן די קאַפּלינג פון גליטשן.

ארויסגייענדיקע מעטאָדע: דירעקט ארויסגייענדיק אדער אריינשטעקן. די אריינשטעקן מעטאד (ווי למשל 4-שטיפט אדער 6-שטיפט אוויאציע קאפ) איז באקוועם פאר אינסטאלירונג און אויפהאלטונג, און איז א מער פראפעסיאנעלע ברירה.

שריט 3: אן אומפארמיידלעכער שותף – ווי אזוי אויסצוקלײַבן א סטעפּער מאָטאָר דרייווער

דער מאָטאָר אַליין קען נישט אַרבעטן און מוז זיין צוזאַמענגעפּאַסט מיט אַ סטעפּער מאָטאָר דרייווער. די קוואַליטעט פון דעם דרייווער באַשטימט גלייך די לעצטיקע פאָרשטעלונג פון דער סיסטעם.

מיקראָסטעפּ: צעטיילן א גאנצן שריט אין קייפל מיקראָ-שריט (אַזאַ ווי 16, 32, 256 מיקראָ-שריט). די הויפּט פֿונקציע פֿון מיקראָ-שריט איז צו מאַכן די מאָטאָר באַוועגונג גאָר גלאַט, שטאַרק רעדוצירנדיק ווייבריישאַן און ראַש, וואָס איז קריטיש פֿאַר די ייבערפֿלאַך קוואַליטעט פֿון CNC מאַשין מכשירים.

קראַנט קאָנטראָל: אויסגעצייכנטע דרייווערס האבן אן אויטאמאטישע האלב-שטראם פונקציע. זיי רעדוצירן אויטאמאטיש דעם שטראם ווען דער מאטאר שטייט, וואס פארמינדערט היץ דזשענעריישאַן און ענערגיע קאַנסאַמשאַן.

געוויינטלעכע דרייווער טשיפּס/מאָדולן:

איינטריט לעוועל: A4988 - נידעריקע קאָסטן, פּאַסיק פֿאַר פּשוטע ראָבאָט פּראָיעקטן.

הויפּטשטראָם ברירה: TMC2208/TMC2209 - שטיצט שטיל דרייווינג (StealthShop מאָדע), לויפט גאָר שטיל, איז אַן אויסגעצייכנטע ברירה פֿאַר CNC מאַשין מכשירים, און גיט מער אַוואַנסירטע קאָנטראָל פאַנגקשאַנז.

הויך פאָרשטעלונג: DRV8825/TB6600- גיט העכערע קראַנט און וואָולטאַזש שטיצע, פּאַסיק פֿאַר אַפּלאַקיישאַנז וואָס דאַרפן גרעסערע טאָרק.

געדענקט: אַ גוטער דרייווער קען מאַקסאַמיזירן דעם פּאָטענציאַל פֿון מאָטאָר.

שריט 4: פּראַקטישער אויסוואַל פּראָצעס און געוויינטלעכע מיסקאַנסעפּשאַנז

פיר-שטאַפּל סעלעקציע מעטאָדע:

דעפינירן לאַסט: קלאר דעפינירן די מאַקסימום וואָג, פארלאנגטע אַקסעלעראַציע, און גיכקייט וואָס אייער מאַשין דאַרף צו רירן.

רעכענען אויס דריימאָמענט: ניצט אַן אָנליין טאָרק קאַלקולאַטאָר אָדער מעכאַנישע פאָרמולע צו אָפּשאַצן די פארלאנגטע טאָרק.

פאָרלייפיקע אויסוואַל פון מאָטאָרן: אויסקלייבן 2-3 קאנדידאט מאדעלן באזירט אויף דריימאָמענט און גרייס רעקווייערמענץ, און פארגלייכן זייערע דריימאָמענט גיכקייט קורוועס.

גלייַכן דרייווער: אויסקלייבן דעם פּאַסיקן דרייווער מאָדול און מאַכט צושטעל באַזירט אויף דעם פאַזע קראַנט פון דעם מאָטאָר און די פארלאנגטע פונקציעס (אַזאַ ווי שטום, הויך סאַבדיוויזשאַן).

געוויינטלעכע מיספאַרשטענדענישן (גייד צו ויסמיידן גרובן):

אומרעכטע השגה 1: וואָס גרעסער דער דריימאָמענט, אַלץ בעסער. צו פיל דריימאָמענט מיינט גרעסערע מאָטאָרן, אַ שווערערן וואָג, און אַ העכערן מאַכט קאַנסאַמשאַן, וואָס איז באַזונדערס שעדלעך פֿאַר ראָבאָט דזשוינץ.

אומרעכטע השגה 2:פאָקוסירט נאָר אויף אויפהאלטן דעם טאָרק און איגנאָרירט דעם טאָרק ביי הויך-גיך. דער מאָטאָר האט אַ הויכן טאָרק ביי נידעריקע גיכן, אָבער ווי שנעלער די גיך וועט וואַקסן, וועט דער טאָרק פאַרקלענערן זיך. זייט זיכער צו קאָנטראָלירן די טאָרק-גיך-קורווע טשאַרט.

אומרעכטע השגה 3: נישט גענוג שטראָם צושטעל. שטראָם צושטעל איז די ענערגיע מקור פון די סיסטעם. א שוואַכע שטראָם צושטעל קען נישט טרייבן דעם מאָטאָר צו פונקציאָנירן מיט זיין פול פּאָטענציאַל. די שטראָם צושטעל וואָולטאַזש זאָל זיין לפּחות דער מיטלפונקט פון די רייטאַד וואָולטאַזש פון די דרייווער, און די קראַנט קאַפּאַציטעט זאָל זיין גרעסער ווי 60% פון די סומע פון אַלע מאָטאָר פאַזע שטראָמען.

שריט 5: פארגעשריטענע באַטראַכטונגען – ווען דאַרפן מיר באַטראַכטן פארמאכטע שלייף סיסטעמען?

טראדיציאנעלע סטעפּער מאָטאָרן זענען אָפן-לופּ קאָנטראָלירט, און אויב די לאַסט איז צו גרויס און פאַראורזאַכט דעם מאָטאָר צו "פאַרלירן שריט", קען דער קאָנטראָללער נישט זיין באַוואוסטזיניק דערפון. דאָס איז אַ פאַטאַלער חסרון פֿאַר אַפּליקאַציעס וואָס דאַרפן 100% פאַרלעסלעכקייט, אַזאַ ווי קאמערציעלע גראַד CNC מאַשינינג.

דער פארמאכט-לופּ סטעפּער מאָטאָר אינטעגרירט אַן ענקאָדער אין דער הינטערשטער עק פון דעם מאָטאָר, וואָס קען מאָניטאָרירן די פּאָזיציע אין פאַקטישער צייט און קאָריגירן ערראָרס. עס קאַמביינירט די אַדוואַנטאַגעס פון הויך טאָרק פֿאַר סטעפּער מאָטאָרן און פאַרלאָזלעכקייט פֿאַר סערוואָ מאָטאָרן. אויב אייער פּראָיעקט:

קיין ריזיקע פון אפווייכונג איז נישט ערלויבט.

עס איז נייטיק צו גאָר אויסנוצן די מאַקסימום פאָרשטעלונג פון דעם מאָטאָר (געשלאָסן-לופּ קען צושטעלן העכערע גיכקייטן).

עס ווערט גענוצט פֿאַר קאמערציעלע פּראָדוקטן.

אַלזאָ, עס איז ווערט צו אינוועסטירן אין אַ פארמאכט-לופּ סטעפּער סיסטעם.

מסקנא

אויסקלויבן דעם פאסיגן מיקרא סטעפער מאטאר פאר אייער ראבאט אדער סי-ען-סי מאשין איז א סיסטעם אינזשעניריע וואס פארלאנגט א ברייטע באטראכטונג פון מעכאנישע, עלעקטרישע, און קאנטראל אספעקטן. עס איז נישטא קיין 'בעסטער' מאטאר, נאר דער 'מערסט פאסיגער' מאטאר.

צו צוזאמענפאסן די הויפט פונקטן, אנפאנגענדיג פון דעם אפליקאציע סצענאר, ראָבאָטן שטעלן פריאריטעט אויף דינאמישע פאָרשטעלונג און וואָג, בשעת CNC מאַשין מכשירים שטעלן פריאריטעט אויף סטאַטישע טאָרק און פעסטקייט. כאַפּט פעסט די שליסל פּאַראַמעטערס פון טאָרק, קראַנט און אינדוקטאַנס, און שטעלט עס אויס מיט אַן אויסגעצייכנטן דרייווער און גענוג מאַכט צושטעל. דורך די אנווייזונגען אין דעם אַרטיקל, האָף איך אַז איר קענט זיכער מאַכן די פּערפעקטע ברירה פֿאַר אייער ווייַטער גרויסן פּראָיעקט, און זיכער מאַכן אַז אייערע שאַפונגען לויפן פּינקטלעך, שטאַרק און פאַרלאָזלעך.

פּאָסט צייט: סעפּטעמבער 25-2025